解析硅岩净化板技术奥秘:结构创新如何实现高效净化性能

在对洁净度要求严苛的医药、电子、食品等行业,硅岩净化板凭借高效净化性能成为洁净室建设的关键材料。其优异表现并非偶然,而是源于材料科学与结构设计的深度融合。从微观的芯材构造到宏观的板材拼接,每一处结构创新都为净化性能的提升奠定基础。本文将深入剖析硅岩净化板的技术奥秘,揭示其实现高效净化的核心机制。

一、芯材创新:硅岩材料的净化基石

硅岩净化板的芯材由二氧化硅、水泥等无机材料复合而成,独特的成分与结构赋予其多重净化优势。从微观层面看,硅岩芯材内部呈现蜂窝状多孔结构,孔隙率高达 80% 以上。这些均匀分布的微小孔隙一方面大幅降低了板材的导热系数(低至 0.045W/(m・K)),提升隔热性能,减少洁净室因温度波动产生的气流扰动;另一方面,多孔结构使芯材具备一定的吸附能力,能够捕捉并留存空气中的微小颗粒,降低颗粒物在洁净室内的悬浮量。

同时,硅岩芯材的无机特性使其成为天然的抑菌载体。水泥等成分形成的碱性环境抑制了细菌、霉菌等微生物的生长,避免因微生物滋生导致的洁净室污染。与传统有机芯材(如聚苯乙烯)相比,硅岩芯材不挥发有害气体、不吸附油污,从源头上减少了洁净室的污染源,为维持高洁净度环境提供了稳定保障。

二、面板设计:表面处理的净化升级

硅岩净化板的面板通常采用彩钢板,其表面处理工艺是实现高效净化的关键。彩钢板表面经静电喷涂或烤漆处理,形成致密光滑的涂层,粗糙度 Ra 值控制在 0.2μm 以下,使灰尘、污垢难以附着。这种超光滑表面不仅便于日常清洁,还能减少因摩擦产生的静电,避免静电吸附空气中的颗粒物,降低洁净室的发尘量。

部分高端硅岩净化板还在面板涂层中添加抗菌剂和抗静电剂。抗菌剂通过破坏细菌细胞壁或抑制微生物代谢,有效杀灭附着在板材表面的大肠杆菌、金黄色葡萄球菌等常见致病菌,抗菌率可达 99% 以上;抗静电剂则使面板表面电阻值维持在 10⁶ - 10⁹Ω,消除静电积聚,进一步减少因静电导致的二次污染,确保洁净室始终保持高标准的洁净环境。

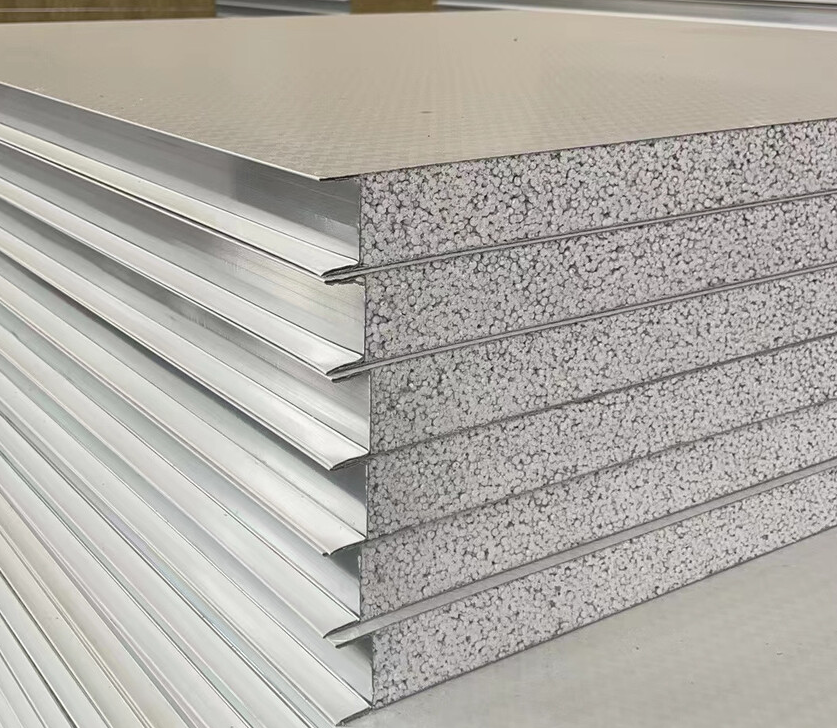

三、结构拼接:密封工艺的净化保障

硅岩净化板的结构拼接方式对洁净室的密封性和净化效果至关重要。传统板材拼接易产生缝隙,成为灰尘、微生物侵入的通道,而硅岩净化板采用企口式或中置铝连接的拼接设计。企口式拼接通过板材边缘的凹凸槽紧密咬合,配合双组份聚氨酯密封胶填充缝隙,密封性能卓越;中置铝连接则在板材拼接处嵌入铝合金型材,进一步增强连接强度与密封性,使板材接缝处的气密性达到 0.01m³/(㎡・h)以下,有效阻止外界污染物渗入。

此外,硅岩净化板的吊顶与墙体连接部位采用圆弧角处理,避免直角接缝处积灰难以清洁的问题。这种结构设计不仅符合洁净室 “无死角、易清洁” 的要求,还通过减少缝隙和死角,降低了微生物滋生的风险,确保洁净室内部环境的持续稳定。

四、系统集成:整体结构的净化协同

硅岩净化板在实际应用中并非单一使用,而是与洁净室的通风、照明、空调等系统协同构成完整的净化体系。板材的轻量化设计(密度 180 - 220kg/m³)减轻了建筑结构承重,便于与各类净化设备集成安装;其低导热特性配合高效的空调系统,可减少冷热气流损耗,维持洁净室恒温恒湿环境,避免因温湿度波动产生的扬尘。

同时,硅岩净化板的防火性能(燃烧性能 A 级)与洁净室的消防系统相辅相成。在火灾发生时,板材不燃烧、不释放有毒气体,且能保持结构稳定,防止因板材变形破坏洁净室密封性,为人员疏散和消防作业争取时间,保障整个洁净室系统的安全性与可靠性。

从芯材、面板到拼接结构,再到系统集成,硅岩净化板的每一处结构创新都围绕高效净化性能展开。这些技术突破不仅满足了现代洁净室对高洁净度、低污染的严苛要求,更为医药、电子等行业的高精度生产与科研提供了坚实的环境保障。随着技术的不断进步,硅岩净化板将在结构设计与性能优化上持续创新,推动洁净室建设向更高标准迈进。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣